دستگاه جوشکاری خودکار نقطه: یک ابزار جوشکاری دقیق برای صنعت تولید مدرن

I. مقدمه

در چشم انداز بزرگ صنعت تولید مدرن ، فناوری جوشکاری مانند یک سنگ بنای ضروری است و از توسعه بسیاری از صنایع پشتیبانی می کند. از ساختار عظیم بدنه تولید خودرو گرفته تا اتصال قطعات کوچک در تجهیزات الکترونیکی ، کیفیت و کارآیی جوش به طور مستقیم با عملکرد ، قابلیت اطمینان و کارآیی اقتصادی محصول مرتبط است. به عنوان یک ستاره درخشان در زمینه فن آوری جوشکاری ، دستگاه جوشکاری خودکار نقطه ای هدایت و نوآوری فناوری جوشکاری را با اتوماسیون عالی ، دقت بالا و راندمان بالا ، و عمیقاً تأثیر می گذارد و الگوی صنعت تولید مدرن را تحت تأثیر قرار می دهد.

ظهور دستگاه جوشکاری اتوماتیک می توان به عنوان یک جهش بزرگ در زمینه جوشکاری در نظر گرفت. این فناوری کاملاً یکپارچه فناوری کنترل اتوماسیون پیشرفته ، طراحی مکانیکی دقیق و منبع تغذیه کارآمد جوشکاری ، تغییر وابستگی زیاد روشهای سنتی جوشکاری به مهارتهای دستی و تحقق کنترل دقیق و عملکرد پایدار فرآیند جوشکاری است. در سناریوی تولید در مقیاس بزرگ ، دستگاه جوشکاری اتوماتیک می تواند تعداد زیادی از کارهای جوشکاری نقطه را با سرعت و قوام شگفت انگیز انجام دهد ، که نه تنها باعث افزایش بهره وری تولید می شود ، بلکه به طور قابل توجهی ثبات کیفیت محصول را بهبود می بخشد و مزایای اصلی شرکت ها را در رقابت های بازار آزادانه کسب می کند.

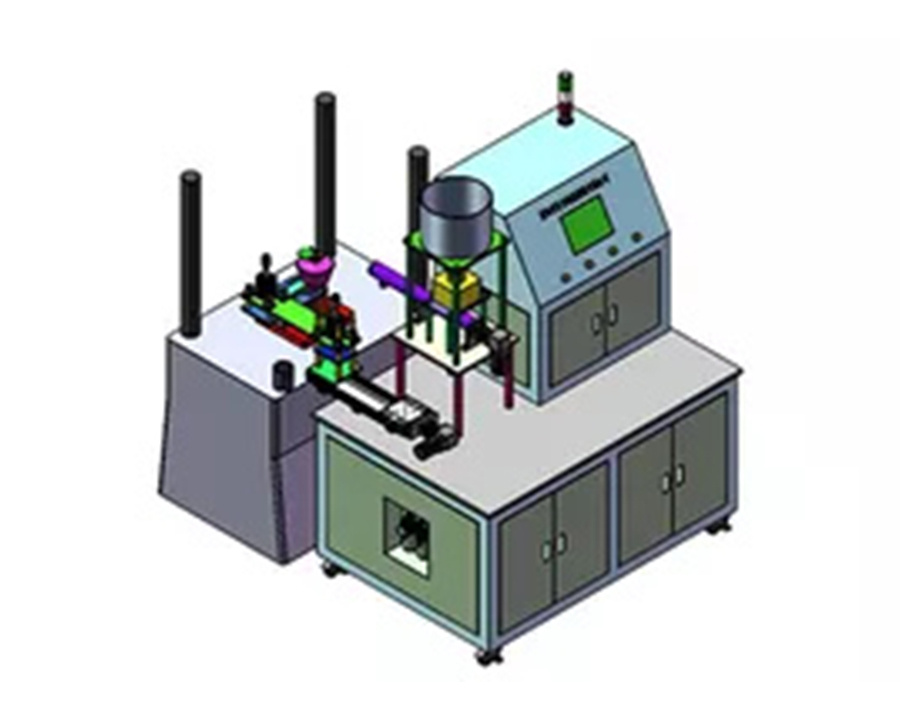

2. اصل کار

2.1 اصل جوشکاری مقاومت

جوشکاری نقطه مقاومت یکی از رایج ترین حالت های کار شده دستگاه های جوشکاری خودکار است. اصل آن مبتنی بر قانون ژول است ، یعنی وقتی جریان از یک هادی عبور می کند ، گرما ایجاد می شود و میزان گرما متناسب با مربع جریان ، مقاومت هادی و زمان قدرت است. در طی فرآیند جوشکاری نقطه مقاومت ، الکترود دستگاه جوشکاری نقطه اتوماتیک قطعه کار را محکم می بندد تا جریان بتواند از نقطه تماس قطعه کار عبور کند. از آنجا که مقاومت در نقطه تماس قطعه کار نسبتاً زیاد است ، در هنگام عبور جریان ، مقدار زیادی گرما در اینجا ایجاد می شود و فوراً فلز را در نقطه تماس به حالت مذاب گرم می کند و یک هسته مذاب را تشکیل می دهد. تحت فشار الکترود ، پس از خنک شدن و جامد شدن هسته مذاب ، دو قطعه به طور محکم به هم وصل می شوند.

برای درک عمیق تر اصل جوشکاری نقطه مقاومت ، می توانیم روند آن را به مراحل زیر تقسیم کنیم: اول ، مرحله پیش فشار وجود دارد ، که در آن الکترود به سرعت افت می کند و فشار خاصی را برای ایجاد قطعات کار در تماس نزدیک اعمال می کند تا اطمینان حاصل شود که جریان می تواند به راحتی عبور کند. سپس وارد مرحله جوشکاری شوید که در آن جریان قوی در مدت زمان کوتاه از نقطه تماس قطعه کار عبور می کند و درجه حرارت بالایی را برای ذوب فلز ایجاد می کند و یک هسته مذاب را تشکیل می دهد. سپس مرحله تعمیر و نگهداری می آید ، که در آن الکترود فشار را حفظ می کند تا هسته مذاب به آرامی خنک شود و تحت فشار محکم شود تا از قدرت جوش اطمینان حاصل شود. سرانجام ، مرحله استراحت وجود دارد ، هنگامی که الکترود بالا می رود و یک فرآیند جوشکاری نقطه به پایان می رسد.

در این فرایند ، جریان جوش ، زمان جوشکاری و فشار الکترود سه پارامتر اصلی است که بر کیفیت جوشکاری نقطه مقاومت تأثیر می گذارد. اندازه جریان جوش به طور مستقیم میزان گرمای تولید شده را تعیین می کند. جریان بیش از حد ممکن است باعث ایجاد مشکلاتی مانند پراکندگی جوش و سوختگی قطعه کار شود ، در حالی که جریان خیلی کوچک باعث می شود جوش از نظر قدرت کافی نباشد. طول زمان جوش نیز بسیار مهم است. زمان جوشکاری خیلی کوتاه نمی تواند به طور کامل فلز را ذوب کند تا یک هسته مذاب از استحکام کافی تشکیل شود. زمان جوشکاری بیش از حد ممکن است باعث گرم شدن جوش و دانه های درشت شود و بر عملکرد جوش تأثیر بگذارد. فشار الکترود در تضمین تماس نزدیک بین قطعه کار ، ارتقاء انتقال حرارت و جلوگیری از پراکندگی جوش نقش دارد. فشار بیش از حد یا خیلی کوچک تأثیر منفی بر کیفیت جوش خواهد داشت. بنابراین ، در فرآیند جوشکاری واقعی ، لازم است که این سه پارامتر را با توجه به مواد ، ضخامت و الزامات جوشکاری قطعه کار به طور دقیق تنظیم کنید تا بهترین اثر جوشکاری را بدست آورید.

2.2 اصل جوشکاری لیزر

به عنوان یک فناوری جوشکاری در حال ظهور ، جوشکاری لکه لیزر نیز در دستگاه های جوشکاری نقطه ای به طور گسترده مورد استفاده قرار گرفته است. اصل استفاده از یک پرتو لیزر با چگالی بالا برای تابش سطح قطعه کار است ، به طوری که ماده تابش شده به سرعت انرژی لیزر را جذب کرده و آن را به انرژی گرما تبدیل می کند ، به طوری که دمای سطح مواد به شدت بالا می رود ، به نقطه ذوب یا حتی آب جوش می رسد ، و مواد بلافاصله ذوب می شوند. بعد از اینکه پرتو لیزر تابش را متوقف کرد ، مواد مذاب به سرعت خنک می شود و جامد می شود و بدین ترتیب جوشکاری قطعه کار را تحقق می بخشد.

فرآیند جوشکاری لکه لیزر بسیار دقیق و قابل کنترل است. از آنجا که انرژی پرتو لیزر بسیار متمرکز است ، می تواند دمای بالایی را در یک منطقه بسیار کوچک ایجاد کند ، بنابراین می تواند به جوشکاری با دقت بالا از قطعات کوچک برسد و تأثیر حرارتی بر روی مواد اطراف آن حداقل است. سرعت جوشکاری لکه های لیزر بسیار سریع است و تعداد زیادی از کارهای جوشکاری نقطه ای می تواند در مدت زمان کوتاهی انجام شود و باعث بهبود کارایی تولید می شود.

در مقایسه با جوشکاری نقطه مقاومت ، جوشکاری لکه لیزر مزایای منحصر به فردی دارد. اول ، جوشکاری لکه لیزر می تواند انواع مختلفی از مواد ، از جمله برخی از فلزات نسوز و مواد متفاوت را جوش دهد ، در حالی که جوشکاری نقطه مقاومت در هنگام جوشکاری مواد خاص ممکن است با مشکل روبرو شود. ثانیاً ، کیفیت جوش جوشکاری لکه لیزر بیشتر است ، سطح جوش صاف است و هیچ تغییر شکل و نقص آشکاری وجود ندارد ، که می تواند برخی از سناریوهای کاربردی را با نیازهای بسیار بالا برای کیفیت جوشکاری ، مانند جوشکاری تراشه های الکترونیکی و تولید قطعات هوافضا برآورده کند. با این حال ، جوشکاری لکه لیزر همچنین محدودیت هایی از جمله هزینه تجهیزات بالا و نیازهای دقیق تر برای محیط کار دارد.

2.3 توضیحات مختصر از سایر روشهای کار

علاوه بر جوشکاری نقطه مقاومت و جوشکاری لکه های لیزر ، ماشین های جوشکاری خودکار دارای روش های کار دیگری مانند جوشکاری انرژی ذخیره انرژی خازن ، جوشکاری طرح ریزی و غیره هستند که همچنین در سناریوهای مختلف کاربردی نقش مهمی دارند.

جوشکاری نقطه ذخیره انرژی خازن از انرژی الکتریکی ذخیره شده در خازن استفاده می کند تا فوراً آن را برای جوشکاری قطعه کار آزاد کند. این روش جوشکاری با زمان جوشکاری بسیار کوتاه مشخص می شود ، معمولاً فرآیند جوشکاری را در چند میلی ثانیه یا حتی کوتاه تر انجام می دهد که می تواند به طور موثری منطقه تحت تأثیر گرما را کاهش دهد و برای جوشکاری مواد حساس به گرما ، مانند اجزای الکترونیکی مناسب است. در فرآیند جوشکاری نقطه ذخیره انرژی خازن ، خازن ابتدا از طریق مدار شارژ به ولتاژ خاصی پرداخت می شود تا انرژی الکتریکی کافی را ذخیره کند. هنگام جوشکاری ، مدار کنترل باعث سوئیچ تخلیه می شود ، به طوری که انرژی الکتریکی موجود در خازن فوراً از طریق الکترود به قطعه کار آزاد می شود و برای دستیابی به جوش ، درجه حرارت بالایی ایجاد می کند. با توجه به زمان جوشکاری کوتاه ، جوشکاری نقطه ذخیره انرژی خازن می تواند ضمن اطمینان از کیفیت جوش ، تأثیر حرارتی را بر روی مواد اطراف به حداقل برساند. این خصوصاً برای جوشکاری برخی از مواد حساس به دما ، مانند اجزای نیمه هادی ، تابلوهای مدار الکترونیکی دقیق و غیره مناسب است.

جوشکاری طرح ریزی برای پیش پردازش یک نقطه محدب در یک قطعه کار است ، سپس دو قطعه کار را با هم جمع می کند ، فشار و جریان را از طریق الکترود اعمال می کند ، به طوری که فلز موجود در نقطه محدب ذوب می شود و به هم وصل می شود. جوشکاری طرح ریزی عمدتاً برای جوشکاری برخی از مواد صفحه نازک استفاده می شود ، که می تواند راندمان جوش و کیفیت جوشکاری را بهبود بخشد ، تعداد جوش ها را کاهش داده و هزینه های جوشکاری را کاهش دهد. در فرآیند جوشکاری طرح ریزی ، عواملی مانند شکل ، اندازه و موقعیت توزیع نقطه محدب بر کیفیت جوش تأثیر می گذارد. طراحی معقول پارامترهای نقطه محدب می تواند جریان را در نقطه محدب متمرکز کرده و قابلیت اطمینان و قوام جوش را بهبود بخشد. جوشکاری طرح ریزی اغلب برای جوشکاری صفحه نازک در ساخت خودرو استفاده می شود ، مانند جوشکاری پنل های بدنه و جوشکاری قاب های صندلی خودرو ، که می تواند به طور مؤثر راندمان تولید را بهبود بخشد و هزینه های تولید را کاهش دهد.

این حالت های مختلف کاری دارای ویژگی ها و دامنه کاربرد خاص خود هستند. در برنامه های کاربردی ، لازم است حالت کار مناسب برای کار دستگاه جوشکاری نقطه ای مناسب را با توجه به عواملی مانند مواد ، شکل ، اندازه و نیازهای جوشکاری قطعه کار انتخاب کنید تا از کیفیت جوشکاری و راندمان تولید اطمینان حاصل شود.

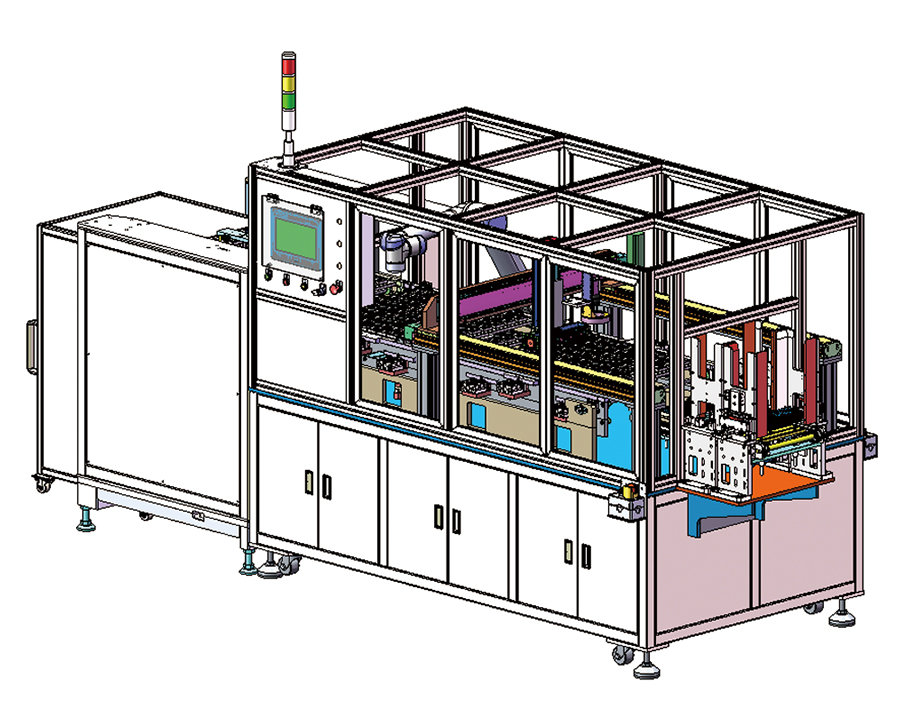

3 ساختار هسته و مؤلفه ها

3.1 سیستم منبع تغذیه جوشکاری

به عنوان "قلب" دستگاه جوشکاری نقطه اتوماتیک ، سیستم منبع تغذیه جوشکاری وظیفه مهم تأمین انرژی پایدار و قابل اعتماد را برای فرآیند جوشکاری انجام می دهد. کیفیت عملکرد آن به طور مستقیم کیفیت جوشکاری و ثبات کلی تجهیزات را تعیین می کند. با توجه به اصول مختلف کار و الزامات کاربردی ، سیستم های منبع تغذیه جوش به طور عمده به منبع تغذیه AC فرکانس صنعتی ، منبع تغذیه اینورتر فرکانس متوسط و منبع تغذیه ذخیره انرژی خازن تقسیم می شوند.

منبع تغذیه AC فرکانس صنعتی منبع تغذیه سنتی تر جوشکاری است. این ولتاژ اصلی (معمولاً 50 هرتز یا 60 هرتز AC) را از طریق ترانسفورماتور کاهش می دهد و سپس جریان و ولتاژ مناسب برای جوشکاری را خروجی می کند. این ساختار منبع تغذیه نسبتاً ساده و کم هزینه است ، اما از آنجا که شکل موج جریان خروجی آن موج سینوسی است ، نوسانات جریان زیادی را در طی فرآیند جوشکاری ایجاد می کند و در نتیجه کیفیت جوشکاری ناپایدار و تأثیر بیشتری بر شبکه برق ایجاد می شود.

منبع تغذیه اینورتر فرکانس متوسط یک منبع تغذیه پیشرفته جوش است که در سالهای اخیر به سرعت توسعه یافته است. ابتدا شبکه را اصلاح می کند و آن را به قدرت DC تبدیل می کند ، سپس از یک مدار اینورتر استفاده می کند تا قدرت DC را با فرکانس بالاتر (معمولاً 1-20 کیلو هرتز) به قدرت AC واگذار کند و در نهایت ولتاژ ترانسفورماتور را برای خروجی جریان و ولتاژ مورد نیاز برای جوشکاری کاهش می دهد. با توجه به فرکانس بالای منبع تغذیه اینورتر فرکانس متوسط ، می تواند جریان جوشکاری را با ثبات تر و کنترل ورودی گرما دقیق تر کند و از این طریق کیفیت جوشکاری را تا حد زیادی بهبود بخشد. در عین حال ، ضریب توان آن زیاد است ، آلودگی به شبکه برق اندک است و اثر صرفه جویی در مصرف انرژی قابل توجه است. در برخی از زمینه ها با نیازهای بالا برای کیفیت جوشکاری ، مانند تولید خودرو ، هوافضا و غیره ، منبع تغذیه اینورتر با فرکانس متوسط به تدریج به انتخاب منبع تغذیه جریان اصلی تبدیل شده است.

صرف نظر از نوع سیستم منبع تغذیه جوش مورد استفاده ، شاخص های کلیدی فنی آن شامل پایداری جریان خروجی ، محدوده تنظیم جریان ، سرعت پاسخ پویا و غیره است. ثبات جریان خروجی کلید اطمینان از سازگاری کیفیت جوش است. جریان پایدار می تواند اطمینان حاصل کند که گرمای تولید شده در طول هر جوش یکنواخت است ، در نتیجه جوش با کیفیت پایدار تشکیل می شود. محدوده تنظیم فعلی تعیین می کند که منبع تغذیه می تواند با نیازهای جوشکاری قطعه های کار مواد و ضخامت های مختلف سازگار باشد. هرچه دامنه تنظیم گسترده تر باشد ، تطبیق پذیری تجهیزات قوی تر می شود. سرعت پاسخ پویا نشان دهنده توانایی منبع تغذیه در تنظیم سریع تغییرات فعلی در طی فرآیند جوشکاری است. در طی فرآیند جوشکاری ، هنگامی که ماده قطعه کار ناهموار است و مقاومت در برابر تماس تغییر می کند ، پاسخ سریع پویا می تواند جریان را به موقع تنظیم کند تا از پیشرفت صاف فرآیند جوشکاری اطمینان حاصل شود.

3.2 سیستم کنترل

سیستم کنترل مانند "مغز" دستگاه جوشکاری خودکار نقطه ، مسئول کنترل دقیق و نظارت بر کل فرآیند جوشکاری است. این فناوری برای دستیابی به تنظیم دقیق پارامترهای جوشکاری ، تنظیم در زمان واقعی و عملکرد خودکار فرآیند جوشکاری ، فناوری سنسور پیشرفته ، کنترلر منطق قابل برنامه ریزی (PLC) و الگوریتم کنترل هوشمند را ادغام می کند.

در سیستم کنترل دستگاه جوشکاری نقطه ای خودکار ، سنسورها نقش اساسی دارند. به عنوان مثال ، از سنسور فعلی برای نظارت بر اندازه جریان جوش در زمان واقعی استفاده می شود ، سیگنال فعلی را به یک سیگنال الکتریکی تبدیل می کند و آن را به سیستم کنترل باز می گرداند تا سیستم کنترل بتواند جریان را با توجه به پارامترهای جوش تنظیم تنظیم کند. از سنسور ولتاژ برای نظارت بر ولتاژ خروجی منبع تغذیه جوش استفاده می شود تا اطمینان حاصل شود که ولتاژ در محدوده مناسب پایدار است. سنسور فشار بر روی الکترود نصب شده است تا فشار اعمال شده توسط الکترود به قطعه کار را اندازه گیری کند تا اطمینان حاصل شود که فشار نیازهای فرآیند جوشکاری را برآورده می کند. علاوه بر این ، سنسورهای دما ، سنسورهای جابجایی و غیره وجود دارد که مقادیر مختلف فیزیکی را در فرآیند جوشکاری از زوایای مختلف در زمان واقعی کنترل می کنند و پشتیبانی داده های جامع و دقیق را برای سیستم کنترل ارائه می دهند.

کنترلر منطق قابل برنامه ریزی (PLC) واحد اصلی عملکرد و کنترل سیستم کنترل است. طبق برنامه جوشکاری از پیش تعیین شده و داده های تغذیه شده توسط سنسور ، سیستم منبع تغذیه جوش ، سیستم درایو الکترود و غیره را به طور دقیق کنترل می کند. با نوشتن برنامه های مختلف PLC ، می توان الزامات مختلف فرآیند جوشکاری پیچیده را تحقق بخشید ، مانند کنترل فعلی جوشکاری چند مرحله ای ، تنظیم دقیق زمان جوشکاری ، تنظیم پویا فشار الکترود و غیره. در همان زمان ، PLC همچنین دارای قابلیت های پردازش منطقی قدرتمند است که می تواند در روند جوشکاری در فرایند جوشکاری ، تجزیه و تحلیل کند و تشخیص دهد که در روند جوشکاری ، کنترل فرآیند جوشکاری خودکار ، مانند بارگیری خودکار ، جوشکاری ، آشکار ، و غیره.

استفاده از الگوریتم های کنترل هوشمند ، عملکرد سیستم کنترل دستگاه جوشکاری خودکار را بیشتر بهبود می بخشد. به عنوان مثال ، استفاده از الگوریتم های کنترل فازی ، الگوریتم های کنترل شبکه عصبی و غیره ، می تواند سیستم کنترل را قادر سازد تا پارامترهای جوشکاری را با توجه به وضعیت زمان واقعی در فرآیند جوشکاری تنظیم کند تا به کنترل تطبیقی برسد. در فرآیند جوشکاری واقعی ، به دلیل مواد ، ضخامت ، وضعیت سطح و سایر عوامل قطعه کار ، ممکن است تفاوت های خاصی وجود داشته باشد ، و روش کنترل پارامتر ثابت سنتی برای اطمینان از قوام کیفیت جوش دشوار است. الگوریتم کنترل هوشمند می تواند وضعیت فرآیند جوشکاری را در زمان واقعی با توجه به داده های تغذیه شده توسط سنسور تجزیه و تحلیل کند و به طور خودکار جریان جوشکاری ، زمان ، فشار و سایر پارامترها را تنظیم کند ، به طوری که فرایند جوشکاری همیشه در بهترین حالت قرار دارد و از این طریق ثبات و قابلیت اطمینان کیفیت جوش را تا حد زیادی بهبود می بخشد.

3.3 سیستم الکترود و فشار

سیستم الکترود و فشار مؤلفه های اصلی اجرایی دستگاه جوشکاری نقطه اتوماتیک هستند که مستقیماً برای تحقق روند جوشکاری روی قطعه کار عمل می کنند. به عنوان محیط رسانا جریان جوش و حامل فشار اعمال شده ، عملکرد و کیفیت الکترود تأثیر حیاتی بر اثر جوشکاری دارد.

الکترودها معمولاً از موادی با هدایت الکتریکی بالا ، هدایت حرارتی بالا و مقاومت در برابر سایش مناسب مانند آلیاژ مس ، آلیاژ مس تنگستن و غیره ساخته می شوند. به عنوان مثال ، در جوشکاری نقطه مقاومت ، اشکال الکترود معمولاً مورد استفاده شامل نوع سر مسطح استوانه ای ، نوع مخروطی ، نوع کروی و غیره است. الکترودهای نوع سر مسطح استوانه ای برای جوشکاری صفحه نازک عمومی مناسب هستند ، که می تواند یک منطقه تماس بزرگتر را فراهم کند و از توزیع یکنواخت جریان جوش اطمینان حاصل کند. الکترودهای نوع مخروطی برای جوشکاری های ضخیم تر مناسب تر هستند ، که می تواند جریان متمرکز تر و راندمان جوشکاری را بهبود بخشد. الکترودهای نوع کروی اغلب برای جوشکاری برخی از قطعات کاری با نیازهای زیاد برای کیفیت سطح جوش ، مانند جوشکاری اجزای الکترونیکی استفاده می شود که می تواند باعث کاهش تورفتگی روی سطح جوش شود.

سیستم فشار الکترود وظیفه تأمین فشار پایدار و قابل تنظیم برای الکترود را بر عهده دارد ، به طوری که قطعه کار می تواند در طی فرآیند جوشکاری در تماس نزدیک باشد و از عبور صاف جریان جوش و ترویج تشکیل جوش ها اطمینان حاصل کند. سیستم فشار به طور کلی از یک دستگاه درایو مانند سیلندر ، یک سیلندر هیدرولیک یا میله فشار الکتریکی و دستگاه تنظیم کننده فشار تشکیل شده است. سیستم فشار هدایت شده توسط سیلندر دارای یک ساختار ساده ، سرعت پاسخ سریع و کم هزینه است و برای موارد جوشکاری عمومی مناسب است. سیستم فشار هدایت شده توسط سیلندر هیدرولیک می تواند فشار زیادی و دامنه تنظیم فشار گسترده را فراهم کند ، که برای جوشکاری قطعات ضخیم تر یا مواردی با نیاز دقت بالا مناسب است. سیستم فشار هدایت شده توسط میله فشار الکتریکی مزایای دقت کنترل بالا و کنترل موقعیت دقیق را دارد و در برخی از دستگاه های جوشکاری نقطه اتوماتیک با درجه بالایی از اتوماسیون مورد استفاده قرار می گیرد.

دستگاه تنظیم فشار بخش مهمی از سیستم فشار است. این می تواند فشار اعمال شده توسط الکترود را با توجه به الزامات فرآیند جوشکاری به طور دقیق تنظیم کند. روشهای تنظیم فشار متداول شامل تنظیم فشار مکانیکی ، تنظیم فشار پنوماتیک و تنظیم فشار هیدرولیک است. تنظیم فشار مکانیکی با تنظیم موقعیت پیچ برای دستیابی به تنظیم فشار ، فشرده سازی چشمه را تغییر می دهد. این روش یک ساختار ساده دارد ، اما دقت مقررات نسبتاً کم است. تنظیم فشار پنوماتیک و تنظیم فشار هیدرولیک فشار الکترود را با تنظیم فشار گاز یا مایع تنظیم کنید. دقت مقررات زیاد است ، سرعت پاسخ سریع است و کنترل از راه دور و تنظیم خودکار از طریق سیستم کنترل قابل دستیابی است.

در فرآیند جوشکاری واقعی ، سایش الکترود یک مشکل اجتناب ناپذیر است. با افزایش تعداد زمان جوشکاری ، سطح الکترود به تدریج می پوشد و در نتیجه تغییر شکل و اندازه الکترود ایجاد می شود که بر کیفیت جوش تأثیر می گذارد. بنابراین ، لازم است که به طور منظم الکترودها را بازرسی و نگهداری کنید و الکترودهای به شدت فرسوده را به موقع جایگزین کنید. در عین حال ، برخی از دستگاه های پیشرفته جوشکاری خودکار نیز به سیستم های نظارت بر سایش الکترود مجهز شده اند که می تواند سایش الکترودها را در زمان واقعی کنترل کند و به طور خودکار پارامترهای جوشکاری را با توجه به میزان سایش تنظیم کند تا از پایداری کیفیت جوش اطمینان حاصل شود.

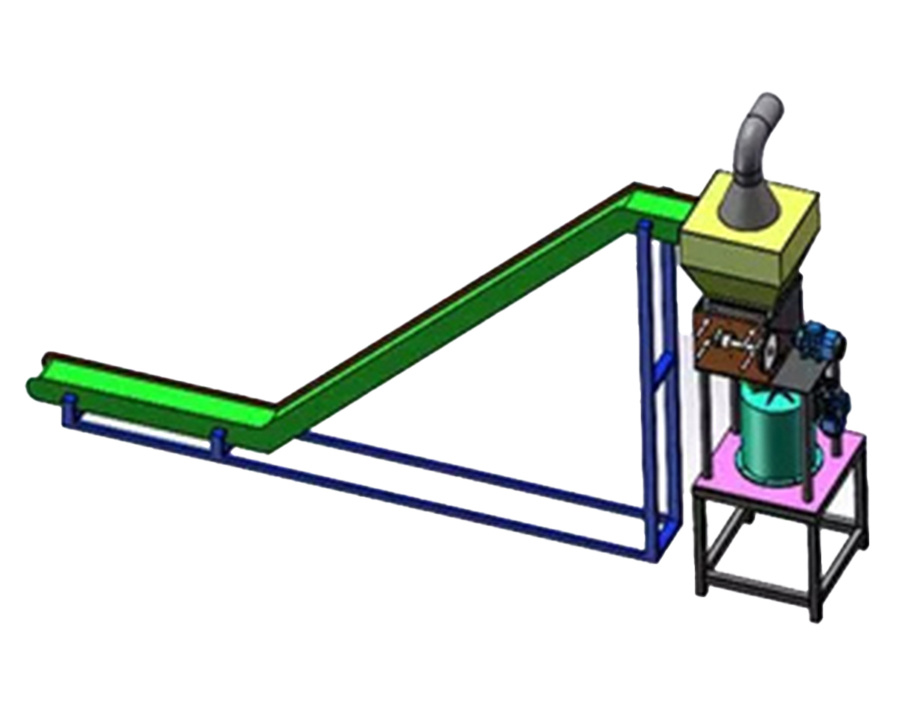

3.4 مکانیسم انتقال و موقعیت یابی خودکار

در زمینه تولید خودکار مدرن ، مکانیسم انتقال و موقعیت یابی اتوماتیک دستگاه های جوشکاری خودکار نقطه به یک عامل اصلی در بهبود کارآیی تولید و دقت جوشکاری تبدیل شده است. این مکانیسم ها مانند "حمل و نقل" دقیق و "دستگاه موقعیت یابی" هستند که می توانند به طور دقیق قطعه کار را به موقعیت جوش منتقل کنند و اطمینان حاصل کنند که قطعه کار همیشه در طی فرآیند جوشکاری یک وضعیت پایدار را حفظ می کند.

مکانیسم انتقال خودکار معمولاً از قطعات انتقال مانند کمربند نقاله ، زنجیره ای ، غلتک و دستگاههای درایو مانند موتور و کاهش دهنده تشکیل شده است. کمربند نوار نقاله یکی از متداول ترین روش های انتقال است. این مزایای انتقال صاف ، ظرفیت بار قوی و سرعت انتقال قابل تنظیم را دارد. با توجه به سناریوهای مختلف کاربردی و خصوصیات قطعه کار ، مواد کمربند نقاله می تواند لاستیک ، پلاستیک ، فلز و غیره باشد. به عنوان مثال ، در صنعت الکترونیکی و الکتریکی ، از آنجا که قطعه کار معمولاً سبک است و نیازهای زیادی برای کیفیت سطح دارد ، کمربندهای نوار نقاله ضد استاتیک اغلب برای جلوگیری از برق استاتیک از آسیب رساندن به اجزای الکترونیکی استفاده می شود. در حالی که در صنایعی مانند تولید خودرو ، به دلیل قطعه کار سنگین ، کمربندهای نقاله فلزی یا روشهای انتقال زنجیره ای ممکن است برای اطمینان از تحمل بارهای بزرگ استفاده شود.

به عنوان منبع تغذیه مکانیسم انتقال خودکار ، موتور چرخش پر سرعت موتور را به یک خروجی کم سرعت و موج دار مناسب برای سرعت انتقال از طریق کاهش دهنده تبدیل می کند تا قطعات انتقال مانند کمربند نقاله یا زنجیره ای را هدایت کند. به منظور دستیابی به کنترل دقیق انتقال ، موتور معمولاً از یک موتور تنظیم کننده سرعت فرکانس متغیر یا موتور سروو استفاده می کند. موتور تنظیم کننده سرعت فرکانس متغیر می تواند با تنظیم فرکانس منبع تغذیه ، سرعت موتور را تغییر دهد و از این طریق متوجه تنظیم استحکام سرعت انتقال می شود. موتور سروو از دقت کنترل بالاتر و سرعت پاسخ برخوردار است و می تواند کنترل دقیق موقعیت و کنترل سرعت را تحقق بخشد. در بعضی موارد با نیازهای بسیار بالایی با نیاز بسیار بالا ، مانند جوشکاری تراشه های نیمه هادی ، از مکانیسم انتقال هدایت شده توسط موتور سروو استفاده شده است.

عملکرد مکانیسم موقعیت یابی قرار دادن دقیق قطعه کار در زیر الکترود جوش پس از انتقال به موقعیت جوشکاری برای اطمینان از صحت موقعیت جوش است. روشهای موقعیت یابی مشترک شامل موقعیت یابی مکانیکی ، موقعیت یابی پنوماتیک و موقعیت یابی بصری است. موقعیت مکانی مکانیکی از ساختارهای مکانیکی مانند پین های موقعیت یابی و بلوک های موقعیت یابی برای قرار دادن قطعه کار استفاده می کند. این روش دارای یک ساختار ساده و دقت موقعیت یابی بالا است ، اما در مورد دقت شکل و اندازه قطعه کار نیازهای دقیق دارد و دستگاه موقعیت یابی هنگام جایگزینی قطعه های کاری از مشخصات مختلف باید تنظیم شود. موقعیت یابی پنوماتیک از سیلندرها برای هدایت عناصر موقعیت یابی برای قرار دادن قطعه کار استفاده می کند. این مزایای سرعت موقعیت یابی سریع و تنظیم آسان را دارد و برای برخی موارد با نیازهای سرعت موقعیت یابی مناسب است. موقعیت یابی بصری یک فناوری موقعیت یابی پیشرفته است که در سالهای اخیر به سرعت توسعه یافته است. این اطلاعات تصویر از قطعه کار را از طریق یک دوربین جمع می کند ، از الگوریتم های پردازش تصویر برای شناسایی و تجزیه و تحلیل موقعیت و وضعیت قطعه کار استفاده می کند و سپس مکانیسم موقعیت یابی را از طریق سیستم کنترل هدایت می کند تا به طور دقیق قطعه کار را تنظیم کند. موقعیت یابی بصری مزایای دقت موقعیت یابی بالا و سازگاری قوی را دارد. این می تواند به سرعت و به طور دقیق قطعه های کاری با شکل ها و اندازه های مختلف را قرار دهد. این امر به ویژه برای برخی از قطعات کاری پیچیده یا مناسبت های جوشکاری با نیازهای دقت بسیار بالایی مناسب است.

به منظور اطمینان از عملکرد کارآمد مکانیسم انتقال و موقعیت یابی خودکار ، کنترل دقیق و نظارت بر آن نیز لازم است. سیستم کنترل در رابطه با سیستم منبع تغذیه جوش ، سیستم فشار الکترود و غیره برای دستیابی به کنترل خودکار کل فرآیند جوشکاری کار می کند. به عنوان مثال ، پس از انتقال قطعه کار به موقعیت جوشکاری ، سیستم کنترل مکانیسم موقعیت یابی را برای قرار دادن قطعه کار ایجاد می کند. پس از اتمام موقعیت یابی ، سیستم کنترل الکترود را برای پایین آمدن و اعمال فشار کنترل می کند و منبع تغذیه جوشکاری را برای جوشکاری شروع می کند. پس از اتمام جوشکاری ، سیستم کنترل کنترل الکترود را افزایش می دهد ، و سپس مکانیسم انتقال خودکار را برای انتقال قطعه کار جوش داده شده به سمت خود هدایت می کند و قطعه کار بعدی را برای جوشکاری به حالت جوش و غیره منتقل می کند تا به تولید خودکار جوشکاری برسد.

IV مزایای عملکرد

4.1 جوشکاری با دقت بالا

در صنعت تولید ، برای بسیاری از محصولات ، دقت جوشکاری مستقیماً با عملکرد و کیفیت محصول مرتبط است. با داشتن فناوری پیشرفته و ساختار دقیق ، دستگاه جوشکاری خودکار عملکرد عملکرد بسیار خوبی را در جوشکاری با دقت بالا نشان داده است.

دقت بالای آن برای اولین بار به دلیل سیستم کنترل دقیق است. دستگاه جوشکاری نقطه اتوماتیک مجهز به سنسورهای پیشرفته است که می تواند پارامترهای کلیدی مانند جریان ، ولتاژ ، فشار و دما را در طی فرآیند جوشکاری در زمان واقعی کنترل کند. این سنسورها به سرعت داده های جمع آوری شده را به سیستم کنترل باز می گردانند و سیستم کنترل به طور دقیق فرآیند جوشکاری را از طریق الگوریتم های کنترل هوشمند مطابق پارامترهای فرآیند جوش از پیش تعیین می کند. به عنوان مثال ، در طی فرآیند جوشکاری ، اگر سنسور فعلی نوسانات جزئی را در جریان تشخیص دهد ، سیستم کنترل بلافاصله خروجی منبع تغذیه جوشکاری را برای بازگرداندن جریان به مقدار تعیین شده تنظیم می کند ، در نتیجه اطمینان از ثبات و قوام فرآیند جوشکاری و اطمینان از کیفیت و اطمینان ابعادی جوش.

طراحی دقیق الکترود و سیستم فشار نیز ضمانت شدیدی برای جوشکاری با دقت بالا فراهم می کند. این الکترود از مواد با کیفیت بالا و فناوری پردازش دقیق ساخته شده است و شکل و دقت آن می تواند نیازهای جوشکاری با دقت بالا را برآورده کند. در عین حال ، سیستم فشار می تواند فشار اعمال شده توسط الکترود به قطعه کار را به طور دقیق کنترل کند و پایداری و دقت فشار به طور مستقیم بر کیفیت تشکیل جوش تأثیر می گذارد. هنگام جوش دادن برخی از قطعات کوچک با نیازهای بسیار دقیق ، مانند جوشکاری پین در تراشه های الکترونیکی ، دستگاه جوشکاری نقطه اتوماتیک می تواند فشار الکترود را به طور دقیق کنترل کند تا از تماس خوب بین پین و بستر در طول جوش اطمینان حاصل شود ، در نتیجه جوش های با کیفیت بالا را تشکیل می دهد و از مشکلاتی مانند جوش سرد و مدارهای کوتاه جلوگیری می کند.

قابلیت موقعیت یابی با دقت بالا مکانیسم انتقال و موقعیت یابی خودکار یکی از عوامل اصلی در دستیابی به جوشکاری با دقت بالا است. این مکانیسم ها می توانند به طور دقیق قطعه کار را به موقعیت جوش منتقل کنند و وضعیت پایدار قطعه کار را در طی فرآیند جوش حفظ کنند. به عنوان مثال ، در ساخت قطعات خودرو ، برای جوشکاری برخی از قطعات پیچیده شکل ، مکانیسم ترانسفر و موقعیت یابی خودکار می تواند قطعات را در زیر الکترود جوشکاری مطابق برنامه پیش تنظیم قرار دهد و دقت موقعیت یابی می تواند به 0.01 میلی متر پوند برسد و حتی از دقت در موقعیت جوشکاری اطمینان حاصل کند ، از این طریق سازگاری و قابلیت اطمینان از اطمینان حاصل می شود.

4.2 تولید با راندمان بالا

ویژگی های تولید با راندمان بالا دستگاه جوشکاری نقطه اتوماتیک دلیل مهمی برای کاربرد گسترده آن در تولید مدرن است. جوشکاری نقطه دستی سنتی به تجربه و مهارت جوشکار متکی است ، آهسته و مستعد خستگی است و در نتیجه کارایی تولید ناپایدار ایجاد می شود. دستگاه جوشکاری نقطه اتوماتیک می تواند سرعت جوش و راندمان تولید را از طریق طراحی خودکار فرآیند و مکانیسم پاسخ سریع بهبود بخشد.

از منظر چرخه جوشکاری ، فرآیند جوشکاری دستگاه جوشکاری نقطه اتوماتیک می تواند بسیار خودکار و سریع باشد. به عنوان نمونه ، جوشکاری نقطه ای از بدنهای خودرو به عنوان نمونه ، دستگاه جوشکاری خودکار می تواند یک عمل جوشکاری نقطه را فقط در چند ثانیه انجام دهد و می تواند به طور مداوم کار کند. در مقابل ، جوشکاری نقطه دستی نه تنها مدت زمان طولانی برای یک نقطه جوشکاری طول می کشد ، بلکه به جوشکارها نیز نیاز دارد تا به طور مکرر بین نقاط جوشکاری مختلف حرکت کنند ، که این باعث کاهش کارایی تولید می شود. دستگاه جوشکاری نقطه اتوماتیک می تواند به سرعت قطعه کار را از طریق مکانیسم انتقال و موقعیت یابی خودکار به حالت جوش منتقل کند. پس از اتمام جوشکاری ، محصول نهایی می تواند به سرعت برداشته شود و به قطعه کار بعدی ارسال شود تا جوش داده شود. کل فرآیند به صورت یک حرکت انجام می شود و تقریباً هیچ مکث وجود ندارد ، که چرخه تولید را تا حد زیادی کوتاه می کند.

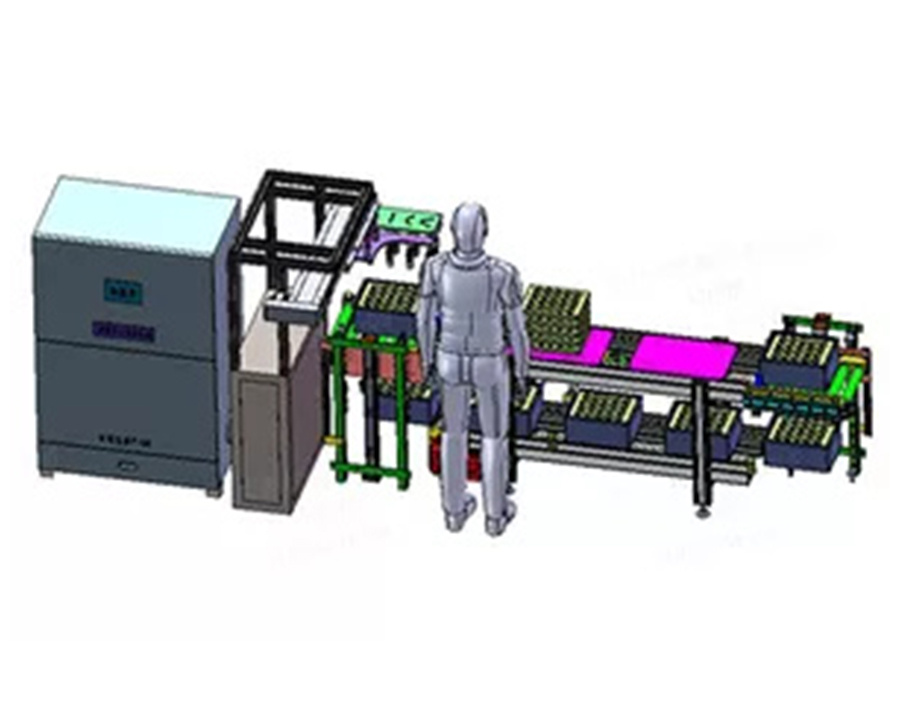

دستگاه جوشکاری نقطه اتوماتیک می تواند جوش همزمان ایستگاه های مختلف را تحقق بخشد و باعث افزایش بیشتر راندمان تولید شود. برخی از خطوط تولید جوشکاری خودکار در مقیاس بزرگ مجهز به ایستگاه های جوشکاری متعدد هستند که هر یک می توانند قسمتهای مختلف قطعه کار را همزمان جوش دهند. این روش عملکرد موازی می تواند کارهای جوشکاری بیشتری را در همان زمان انجام دهد. در تولید ماژول های باتری ، دستگاه جوشکاری نقطه اتوماتیک چند ایستگاه می تواند نقاط اتصال متعدد جوش سلول باتری را همزمان نشان دهد. در مقایسه با روش جوشکاری یک نقطه جوشکاری واحد به ترتیب ، بازده تولید را می توان چندین بار افزایش داد.

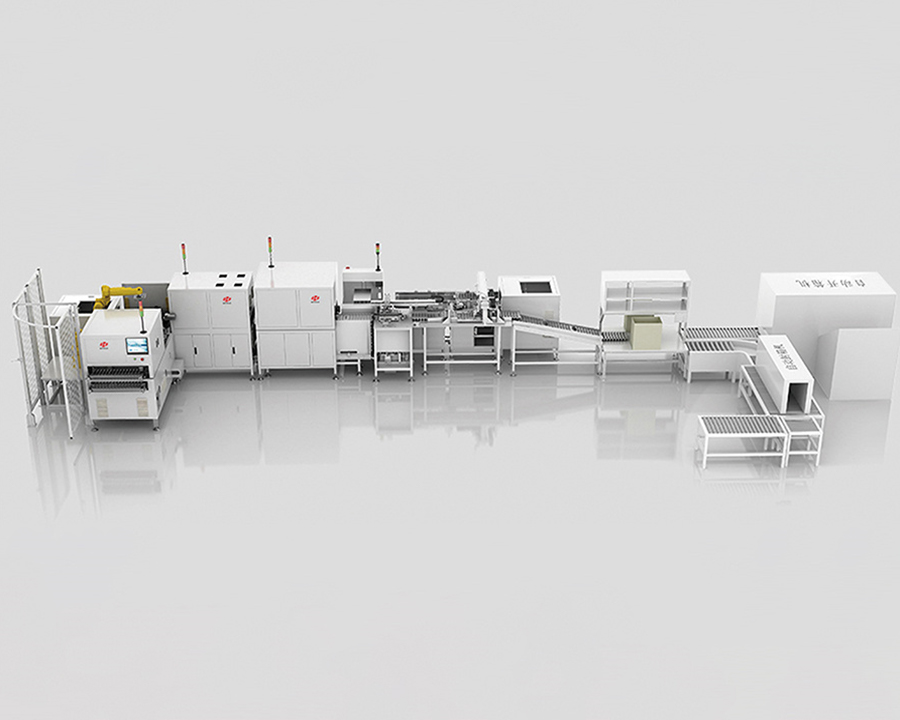

دستگاه جوشکاری نقطه اتوماتیک همچنین می تواند یکپارچه با سایر تجهیزات خودکار و خطوط تولید برای دستیابی به اتوماسیون کامل فرآیند تولید ارتباط برقرار کند. به عنوان مثال ، در ساخت محصولات الکترونیکی ، ماشین های جوشکاری خودکار می توانند یک خط تولید خودکار کامل با فیدرهای اتوماتیک ، تجهیزات آزمایش ، تجهیزات بسته بندی و غیره را تشکیل دهند. از حمل و نقل مواد اولیه ، پردازش جوشکاری به آزمایش و بسته بندی محصولات نهایی ، کل فرآیند نیازی به مداخله انسان ندارد و می تواند 24 ساعت در روز اجرا کند ، و به شدت بهبود کارآیی تولید و ظرفیت.

4.3 کیفیت جوش پایدار

کیفیت جوشکاری پایدار یکی از مزایای اصلی دستگاه های جوشکاری نقطه خودکار و ضمانت اصلی برای دستیابی به سازگاری محصول و قابلیت اطمینان در صنعت تولید است. در حین جوشکاری نقطه دستی ، کیفیت جوش به راحتی تحت تأثیر انواع عوامل انسانی مانند خلق و خوی جوشکار ، سطح مهارت و وضعیت کار قرار می گیرد و در نتیجه کیفیت ناهموار جوش ها ایجاد می شود. دستگاه جوشکاری نقطه اتوماتیک می تواند از طریق کنترل دقیق پارامتر و عملکرد پایدار ، کیفیت بسیار مداوم هر جوش را تضمین کند.

سیستم منبع تغذیه جوشکاری دستگاه جوشکاری نقطه اتوماتیک می تواند خروجی جریان پایدار را فراهم کند ، که این پایه و اساس تضمین کیفیت جوشکاری پایدار است. این که آیا این منبع تغذیه AC فرکانس صنعتی ، منبع تغذیه اینورتر فرکانس متوسط یا منبع تغذیه ذخیره انرژی خازن است ، آنها با دقت طراحی و بهینه شده اند تا پایداری فعلی را در شرایط مختلف جوشکاری حفظ کنند. جریان پایدار به این معنی است که گرمای تولید شده در طول هر جوش اساساً یکسان است ، به طوری که اندازه و شکل ناگت جوش سازگار باقی می ماند و از قدرت و قابلیت اطمینان جوش اطمینان می دهد.

سیستم کنترل نقش مهمی در حفظ کیفیت جوشکاری پایدار دارد. این می تواند پارامترهای مختلف را در فرآیند جوشکاری در زمان واقعی نظارت و تنظیم کند و بلافاصله پس از انحراف پارامترها از مقادیر از پیش تعیین شده ، آنها را به طور خودکار اصلاح و تنظیم کند. به عنوان مثال ، هنگامی که تشخیص داده می شود که وضعیت سطح قطعه کار تغییر می کند و مقاومت در برابر تماس افزایش می یابد ، سیستم کنترل به طور خودکار جریان جوش را افزایش می دهد یا زمان جوشکاری را افزایش می دهد تا از پیشرفت عادی روند جوشکاری و کیفیت جوش اطمینان حاصل شود.

پایداری الکترود و سیستم فشار نیز عامل مهمی در اطمینان از کیفیت جوشکاری است. مقاومت در برابر سایش و هدایت الکتریکی و حرارتی خوب الکترود می تواند عملکرد پایدار را در طول جوش طولانی مدت حفظ کرده و تخریب کیفیت جوش ناشی از سایش الکترود را کاهش دهد. سیستم فشار می تواند فشار الکترود روی قطعه کار را به طور دقیق کنترل کند تا اطمینان حاصل شود که سفتی تماس بین قطعه های کار در طول هر جوش سازگار است و از این طریق کیفیت جوش را تضمین می کند. تعمیر و نگهداری منظم و جایگزینی الکترودها و همچنین کالیبراسیون و اشکال زدایی سیستم فشار می تواند ثبات و قابلیت اطمینان کیفیت جوش را بیشتر بهبود بخشد.

4.4 شدت نیروی کار و هزینه های نیروی کار را کاهش دهید

در عملیات سنتی جوشکاری دستی ، جوشکاران باید مدت طولانی وضعیت ثابت را حفظ کنند و اسلحه جوشکاری را برای عملیات مکرر نگه دارند ، که بسیار کارآمد است. کار طولانی مدت به راحتی می تواند منجر به خستگی جوشکار و افزایش خطر تصادفات صنعتی شود. ظهور دستگاه های جوشکاری خودکار ، این وضعیت را بسیار بهبود بخشیده است. فرآیند عملکرد خودکار دستگاه جوشکاری نقطه اتوماتیک به کارگران این امکان را می دهد تا تجهیزات را کنترل کنند ، پارامترها را تنظیم کنند و مواد را بارگیری و بارگیری کنند بدون اینکه مستقیماً در فرآیند جوشکاری شرکت کنند ، که باعث کاهش شدت نیروی کار می شود. کارگران را می توان از کار فیزیکی سنگین رهایی بخشید و انرژی بیشتری را به کارهای فنی تر مانند نگهداری تجهیزات و بازرسی با کیفیت اختصاص داد.

از منظر هزینه های نیروی کار ، ماشین های جوشکاری خودکار می توانند هزینه های کار شرکت ها را به میزان قابل توجهی کاهش دهند. یک خط تولید مجهز به ماشین های جوشکاری خودکار ، به اپراتورهای بسیار کمتری نسبت به خطوط تولید سنتی جوشکاری دستی نیاز دارد. با استفاده از تولید خودرو به عنوان نمونه ، پس از اتخاذ خط تولید خودکار جوشکاری نقطه ، وظایف جوشکاری که در ابتدا به ده ها جوشکار نیاز داشتند ، اکنون فقط به چند کارگر ماهر نیاز دارند تا تجهیزات را مدیریت و نظارت کنند. علاوه بر این ، عملکرد دستگاه جوشکاری نقطه اتوماتیک نسبتاً ساده است و نیازهای مهارت برای کارگران نسبتاً کم است. شرکت ها نیازی به صرف وقت و هزینه زیادی برای آموزش حرفه ای بلند مدت برای کارگران ندارند که این امر بیشتر هزینه هزینه نیروی کار را کاهش می دهد. علاوه بر این ، ظرفیت تولید کارآمد دستگاه جوشکاری نقطه اتوماتیک ، شرکتها را قادر می سازد تا کارهای تولیدی بیشتری را در همان زمان انجام دهند ، کارایی تولید را بهبود بخشند و هزینه نیروی کار اختصاص داده شده به یک محصول واحد را کاهش دهند و از این طریق مزایای اقتصادی و رقابت بازار شرکت را بهبود بخشند.

قسمتهای برنامه V.

5.1 صنعت تولید خودرو

صنعت تولید خودرو یکی از زمینه های گسترده و عمیق ترین دستگاه های جوشکاری خودکار است. بدنه خودرو از تعداد زیادی از صفحات فلزی متصل به جوشکاری و تعداد زیادی از نقاط جوشکاری ساخته شده است و الزامات مربوط به کیفیت جوشکاری و راندمان تولید بسیار زیاد است. دستگاه جوشکاری نقطه اتوماتیک با دقت ، راندمان بالا و کیفیت جوشکاری پایدار ، به تجهیزات اصلی تولید بدنه خودرو تبدیل شده است.

در فرآیند تمبر جوش بدنه خودرو ، دستگاه جوشکاری خودکار می تواند به سرعت و با دقت جوش بخش هایی از اشکال و اندازه های مختلف را با هم جوش دهد تا ساختار اسکلت بدن را تشکیل دهد. به عنوان مثال ، در جوشکاری درب های اتومبیل ، سقف ، پانل های کف و سایر قسمت ها ، دستگاه جوشکاری نقطه اتوماتیک می تواند قطعات مهر زنی را در موقعیت جوش از طریق مکانیسم خودکار و موقعیت یابی خودکار قرار دهد ، و سپس از فناوری جوشکاری همزمان چند ایستگاه برای تکمیل جوشکاری تعداد زیادی از جوش ها در مدت زمان کوتاه استفاده کند. علاوه بر این ، دستگاه جوشکاری نقطه اتوماتیک می تواند پارامترهای جوشکاری را به طور دقیق کنترل کند تا از قوام کیفیت هر جوش اطمینان حاصل کند و از استحکام و ایمنی ساختار بدن اطمینان حاصل کند.

در جوشکاری شاسی های اتومبیل ، دستگاه جوشکاری نقطه اتوماتیک نیز نقش مهمی ایفا می کند. اجزای شاسی معمولاً بارهای زیادی دارند و نیازهای دقیق تری در مورد کیفیت جوش دارند. دستگاه جوشکاری نقطه اتوماتیک می تواند با استفاده از سیستم های منبع تغذیه پیشرفته مانند منبع تغذیه اینورتر با فرکانس متوسط یا منبع تغذیه ذخیره انرژی خازن ، خروجی با جریان بالا پایدار را فراهم کند و به جوشکاری با کیفیت بالا از صفحات ضخیم تر برسد. در عین حال ، الکترود و سیستم فشار با دقت بالا می تواند اطمینان حاصل کند که اندازه و شکل ناگت جوش جوش از نیازهای طراحی برخوردار است و از استحکام اتصال و قابلیت اطمینان اجزای شاسی اطمینان حاصل می کند.

با توسعه سریع وسایل نقلیه انرژی جدید ، ماشینهای جوشکاری خودکار نیز به طور گسترده در زمینه تولید باتری برق مورد استفاده قرار گرفته است. ماژول باتری قدرت از چندین سلول باتری متصل به جوشکاری تشکیل شده است که به دقت و قابلیت اطمینان جوش بسیار بالا نیاز دارد. دستگاه های جوشکاری خودکار می توانند از فن آوری های پیشرفته جوشکاری مانند جوشکاری لکه لیزر برای دستیابی به جوشکاری با دقت بالا زبانه های سلول باتری استفاده کنند ، از مدارهای کوتاه باتری و مقاومت بیش از حد تماس ناشی از جوشکاری ضعیف جلوگیری کنند و از عملکرد و ایمنی باتری های برق اطمینان حاصل کنند.

5.2 صنعت الکترونیکی و الکتریکی

محصولات صنعت الکترونیکی و الکتریکی با اندازه کوچک ، دقت بالا و ادغام بالا مشخص می شوند و الزامات مربوط به دقت و قابلیت اطمینان روند جوشکاری بسیار خواستار است. با مزایای منحصر به فرد خود ، ماشین های جوشکاری خودکار موقعیت مهمی در تولید جوشکاری صنعت الکترونیکی و برقی دارند.

در جوشکاری اجزای الکترونیکی ، مانند مقاومت ، خازن ، تراشه ها و غیره و تابلوهای مدار ، دستگاه های جوشکاری خودکار می توانند از جوشکاری لکه های لیزر یا فناوری جوشکاری نقطه ای مقاومت استفاده کنند. جوشکاری لکه لیزر مزایای انرژی غلیظ و منطقه تحت تأثیر گرما را دارد و می تواند به جوشکاری با دقت بالا از اتصالات لحیم کاری کوچک و بدون آسیب رساندن به اجزای اطراف دست یابد. به عنوان مثال ، در فرآیند جوشکاری تراشه های تلفن همراه ، جوشکاری لکه لیزر می تواند پین های تراشه را با لنت های روی صفحه مدار متصل کند و قطر مفصل لحیم کاری را می توان به ده ها میکرون یا حتی کوچکتر کنترل کرد و از عملکرد طبیعی تراشه و پایداری انتقال سیگنال اطمینان حاصل کرد. جوشکاری نقطه مقاومت دقیق برای جوشکاری برخی از اجزای الکترونیکی که به مقاومت مفصل لحیم کاری بالا نیاز دارند ، مناسب است. با کنترل دقیق جریان جوش ، فشار زمان و الکترود ، اتصالات لحیم کاری با کیفیت بالا می توانند برای اطمینان از ارتباط قابل اعتماد بین اجزای و تابلوهای مدار تشکیل شوند.

در جوشکاری مونتاژ محصولات الکتریکی ، مانند جوشکاری پوسته های بیرونی یخچال ، تهویه مطبوع ، ماشین لباسشویی و غیره ، ماشین های جوشکاری خودکار می توانند تولید انبوه خودکار را تحقق بخشند. از طریق مکانیسم انتقال و موقعیت یابی خودکار ، اجزای مختلف پوسته برقی را می توان به طور دقیق به حالت جوشکاری منتقل کرد و سپس از دستگاه جوشکاری نقطه اتوماتیک برای جوشکاری سریع استفاده می شود. ظرفیت تولید با راندمان بالا دستگاه جوشکاری نقطه اتوماتیک می تواند نیازهای تولید در مقیاس بزرگ محصولات الکتریکی را برآورده کند و کیفیت جوشکاری پایدار همچنین ظاهر و قدرت ساختاری محصول را تضمین می کند.

علاوه بر این ، در برخی از نیازهای ویژه جوشکاری در صنعت الکترونیکی و برقی ، مانند جوشکاری مواد متفاوت و جوشکاری تابلوهای مدار انعطاف پذیر ، دستگاه جوشکاری خودکار نیز می تواند با اتخاذ فرآیندهای جوشکاری ویژه و تنظیمات تجهیزات ، به جوشکاری با کیفیت بالا دست یابد و پشتیبانی جدی برای طراحی نوآورانه و تولید محصولات الکترونیکی و برقی فراهم کند.

5.3 میدان هوافضا

میدان هوافضا برای کیفیت و قابلیت اطمینان محصول به الزامات شدید رسیده است. به عنوان یکی از فرآیندهای اصلی در ساخت قطعات هوافضا ، جوشکاری نیازهای بسیار بالایی را برای عملکرد و دقت تجهیزات جوشکاری قرار می دهد. به دلیل دقت ، کیفیت بالا و قابلیت اطمینان زیاد ، از دستگاه های جوشکاری نقطه اتوماتیک در میدان هوافضا استفاده شده است. $