اندازه گیری دقیق شیب یک شیء در بسیاری از صنایع بسیار مهم است و این مأموریت مهم را شانه می کند. در...

ادامه مطلبسری محصولات

- - خط تولید خودکار استاندارد

-

- خط تولید خودکار غیر استاندارد

- - خط تولید خودکار غیر استاندارد برای صنعت لوازم برقی صنعتی

- - خط تولید خودکار ذخیره انرژی

- - خطوط تولید خودکار غیر استاندارد برای صنعت خودرو

- - خط تولید خودکار غیر استاندارد برای صنایع غذایی و آشامیدنی

- - اتوماسیون غیر استاندارد در صنایع شیمیایی

- - خط تولید خودکار غیر استاندارد برای صنعت لوازم خانگی

- - خط تولید خودکار برای صنعت سخت افزار و مصالح ساختمانی

- - خط تولید خودکار غیر استاندارد برای صنعت انرژی های نو

- - خطوط تولید خودکار غیر استاندارد برای صنعت الکترونیک مصرفی

سفارشی ساخته شده دستگاه تشکیل نوار حامل خودکار

دستگاه شکل دهی نوار حامل یک دستگاه مکانیکی است که مواد فیلم رول شکل را در جعبه نوار حامل با عرض و عمق خاص فشار می دهد. به طور گسترده ای در میکروالکترونیک، نیمه هادی ها، قطعات الکترونیکی و سایر صنایع استفاده می شود. دستگاه شکل دهی نوار حامل سرعت تولید دارد و می تواند مقدار زیادی از کار تشکیل نوار حامل را در مدت زمان کوتاهی انجام دهد. دستگاه تشکیل نوار حامل می تواند دقت بسیار بالایی را تضمین کند، به طوری که نوار حامل تشکیل شده می تواند نیازهای سخت مشتریان را برآورده کند و کیفیت محصول را تضمین کند. کیفیت و ثبات؛ تجهیزات عملکرد پایداری دارند و می توانند کیفیت قالب گیری و کارایی پایدار را تحت عملیات مداوم طولانی مدت حفظ کنند و وقفه های تولید ناشی از مشکلات تجهیزات را کاهش دهند. عملکرد دستگاه شکل دهی نوار حامل نسبتاً ساده است و بارگیری و تخلیه قالب بسیار راحت است و شروع کار را برای اپراتورها آسان می کند.

متخصص در تحقیق و توسعه، تبدیل و تولید تجهیزات اتوماسیون صنعتی و محصولات غیر استاندارد

تجهیزات اتوماسیون. ما هستیم

تامین کننده ماشین های اتوماتیک با دقت بالا و تولید کننده ماشین های اتوماتیک صنعتی سفارشی، کارخانه.

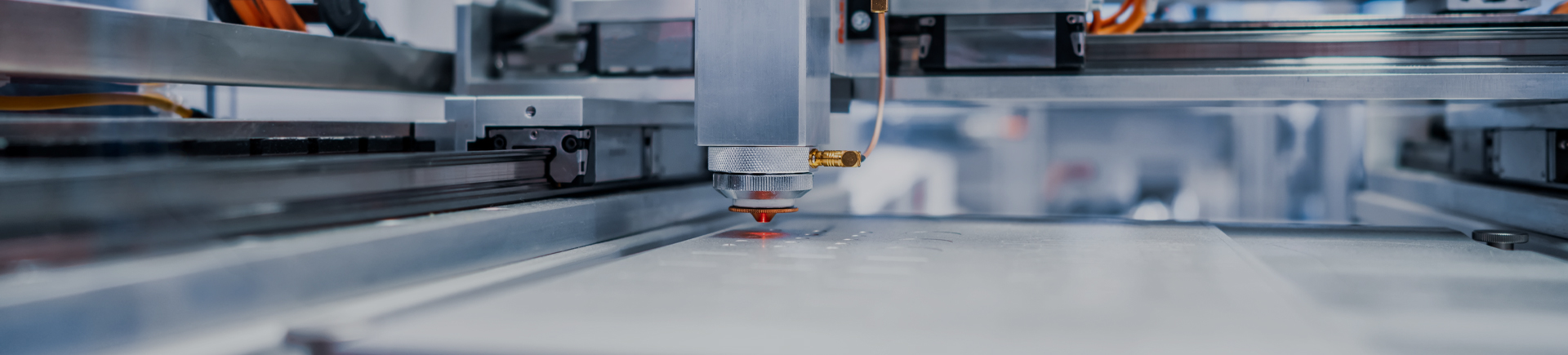

این شرکت مجهز به ده ها تجهیزات پردازش دقیق برای پردازش، برش و جوشکاری و غیره است و در حال حاضر بیش از 20 مهندس طراح، 5 مهندس برق نرم افزار و PLC، 3 بازرس و 16 تکنسین کلیدی CNC دارد.-

-

انتقال و توزیع کارآمد برق در شبکه های وسیع صنعت و زیرساخت های مدرن بسیار مهم است. خطوط مونتاژ Bus...

ادامه مطلب -

در میان تسریع جهانی شدن و فرکانس روزافزون فعالیت های مختلف ، تقاضای بازار برای پرچم ها ، به عنوان...

ادامه مطلب -

سنگ زنی نقش مهمی در بسیاری از فرآیندهای تولید صنعتی مدرن دارد. این امر به ویژه در پردازش مواد سخت...

ادامه مطلب -

I. مقدمه آیا تا به حال متوقف شده اید که شبکه پیچیده سیم هایی را که ماشین شما را قدرت می دهد ، ...

ادامه مطلب

چگونه سازندگان دستگاههای شکلدهی نوار اطمینان میدهند که دستگاههای شکلدهی نوار میتوانند به موقعیت و شکلدهی دقیق در طول تولید با سرعت بالا دست یابند؟

طراحی قالب پیشرفته:

قالب شکل دهی جزء کلیدی دستگاه نوار شکل دهی است که شکل، اندازه و کیفیت محصول نهایی را تعیین می کند. تولیدکنندگان از فناوری پردازش با دقت بالا برای اطمینان از دقت و دوام قالب استفاده خواهند کرد.

سیالیت مواد و نرخ انقباض پس از شکلگیری در طول طراحی برای دستیابی به اثر شکلدهی دقیقتر در نظر گرفته میشود.

سیستم موقعیت یابی با دقت بالا:

سازندگان از فناوری پلت فرم موقعیت یابی دقیق با سرعت بالا، مانند فناوری درایو مستقیم موتور خطی، برای دستیابی به موقعیت یابی سریع و دقیق استفاده خواهند کرد.

سیستم موقعیت یابی باید دارای سرعت بالا، شتاب بالا، دقت موقعیت یابی و پایداری بالا باشد تا از شکل گیری و موقعیت یابی دقیق در طول تولید با سرعت بالا اطمینان حاصل شود.

سیستم کنترل پیشرفته:

سیستم کنترل هسته دستگاه نوار شکل دهی است که وظیفه نظارت و کنترل کل فرآیند شکل دهی را بر عهده دارد.

سازندگان از الگوریتمهای کنترل پیشرفته و فناوری حسگر برای نظارت و تنظیم دما، فشار، سرعت و وضعیت عملکرد هر مکانیزم در فرآیند شکلدهی در زمان واقعی استفاده خواهند کرد تا از پایداری و دقت فرآیند شکلدهی اطمینان حاصل کنند.

دستگاه خنک کننده و کنترل دما:

دستگاه خنک کننده یک بخش کلیدی برای اطمینان از کیفیت و عملکرد محصول است. سازندگان از روش های خنک کننده موثر مانند خنک کننده با آب یا خنک کننده هوا برای کنترل دما و ثبات شکل محصول پس از قالب گیری استفاده خواهند کرد.

سیستم کنترل دما دما را در طول فرآیند قالبگیری در زمان واقعی نظارت و تنظیم میکند تا اطمینان حاصل شود که مواد در محدوده دمایی بهینه قالبگیری میشوند.

کنترل کیفیت مواد اولیه:

کیفیت مواد اولیه به طور مستقیم بر عملکرد و کیفیت محصول نهایی تأثیر می گذارد. تولیدکنندگان به شدت مواد خام را غربالگری و آزمایش خواهند کرد تا اطمینان حاصل کنند که الزامات تولید را برآورده می کنند.

نگهداری و کالیبراسیون منظم:

سازندگان برنامه های نگهداری و کالیبراسیون منظم را برای اطمینان از پایداری و دقت تجهیزات تدوین خواهند کرد.

تعمیر و نگهداری شامل عملیات معمولی مانند تمیز کردن، روغن کاری و سفت کردن و همچنین عملیات پیشرفته مانند تعویض قطعات فرسوده و کالیبره کردن دقت تجهیزات است.

هنگامی که تجهیزات از کار می افتند یا نیاز به تعمیر و نگهداری دارند، تامین کنندگان ماشین های شکل دهنده حامل چه توصیه هایی دارند؟

نگهداری روزانه:

تعمیر و نگهداری روزانه مرکز تمیز کردن، سفت کردن، تنظیم و روانکاری است.

تعمیر و نگهداری روزانه باید در حین کار و پس از دریافت دستگاه قبل از هر شیفت انجام شود.

این کار باید به طور مستقل توسط اپراتور دستگاه شکل دهی فنری فولاد ضد زنگ انجام شود.

تعمیر و نگهداری منظم:

با توجه به نیازهای تعمیر و نگهداری تجهیزات مکانیکی، بازرسی های منظم پس از ساعات کاری یا مسافت پیموده شده مشخص انجام می شود.

تعمیر و نگهداری منظم باید شامل آب بندی، تعمیر، تعمیر غیرفعال سازی، پیاده روی و نگهداری و نگهداری فصلی باشد.

پیشنهادات تعمیر و نگهداری حرفه ای:

برای برخی از عیوب پیچیده، توصیه می شود از تکنسین های حرفه ای کمک بگیرید تا از کیفیت و کارایی تعمیر و نگهداری اطمینان حاصل کنید.

رسیدگی به خطا:

برای انواع مختلف خطاها، مانند انسداد نازل، خرابی کنترل دما، خرابی سیستم انتقال و آسیب قالب، تامین کننده روش های نگهداری مربوطه را ارائه می دهد.

به عنوان مثال، انسداد نازل را می توان با تمیز کردن یا تعویض نازل حل کرد. خرابی کنترل دما مستلزم بررسی ابزار کنترل دما و تمیز کردن رادیاتور است. خرابی سیستم انتقال مستلزم بررسی اجزایی مانند موتورها، کاهنده ها و زنجیر است. آسیب قالب ممکن است نیاز به تعمیر یا تعویض داشته باشد.